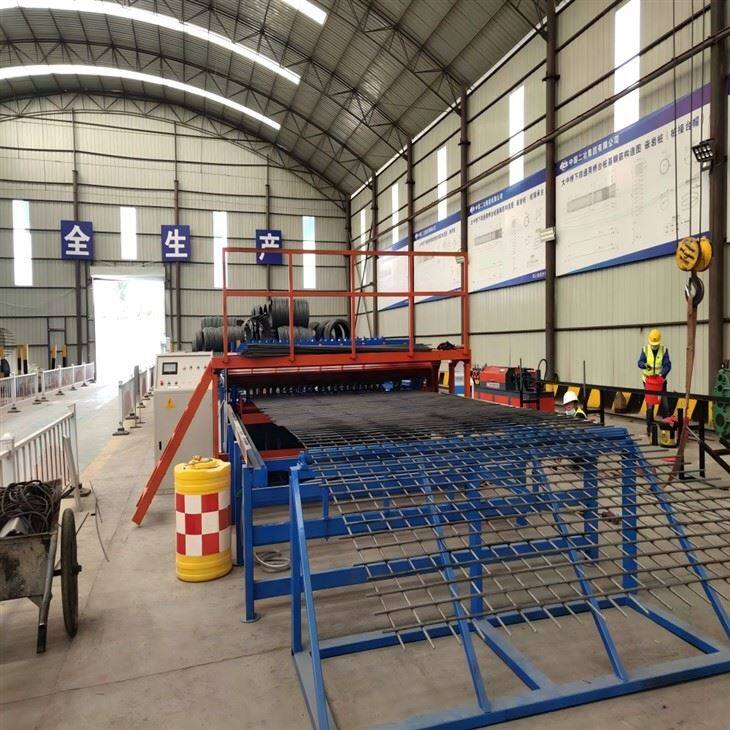

Fonctions de base du produit

Production automatisée du processus complet

Posé et redressement des fils intelligents:

Le système utilise un mécanisme de pose de fil automatique piloté par le servo, prenant en charge l'alimentation continue des bobines ou des barres droites . combinées avec une machine de redressement CNC (avec une précision de ± 0 .} 5 mm), elle atteint un pré-traitement à un précision de haute précision.

Formation de soudage à grande vitesse:

Utilisant la technologie de soudage à haute résistance à la fréquence (avec une vitesse de soudage de soudures 40-60 par minute), le système peut produire plus de 200 feuilles de maillage standard (2 m × 3m de taille) par changement . La force du point de soudure est supérieure à celle ou égale à 600mpa, répondant aux exigences sémemiques pour les bâtiments .}

Cisaillement précis et empilement:

Intégré avec un dispositif de cisaillement automatique, l'erreur de longueur de coupe est inférieure ou égale à ± 1 mm . Il fonctionne en combinaison avec un bras ou un convoyeur mécanique pour empiler les feuilles de maillage, prenant en charge l'empilement classifié et le comptage .

Points d'innovation de produit

Optimisation du processus basée sur l'IA

Algorithme de soudage intelligent:

Un système de réglage dynamique pour les paramètres de soudage basé sur l'apprentissage automatique, qui correspond automatiquement au courant et à la pression en fonction du matériau et du diamètre des barres d'acier . Cela améliore la cohérence de la résistance au point de soudure de 30% .

Technologie du jumeau numérique:

En simulant le processus de production à travers des simulations virtuelles, les paramètres de l'équipement peuvent être optimisés à l'avance, réduisant le temps de mise en service et les déchets de matériaux .

Gestion des opérations et de la maintenance de l'Internet des objets (IoT)

Surveillance à distance et maintenance prédictive:

La transmission en temps réel des données d'état de l'équipement (telles que la tension, la température et le taux d'usure) via des modules IoT permet une détection précoce des défauts, réduisant les pertes de temps d'arrêt inattendues .

Synchronisation basée sur le cloud des données de production:

Le système prend en charge l'intégration avec les systèmes MES / ERP, générant automatiquement des rapports sur la sortie, la consommation d'énergie et le taux de rendement, facilitant la gestion numérique des entreprises .

Performance du coût du produit

Coût de fonctionnement:

Consommation d'énergie unique:

15-30 KW · H (modèle servo), avec des économies d'électricité annuelles dépassant 50, 000 yuan par rapport aux modèles hydrauliques .

Coût de la main-d'œuvre:

Seuls les gens 2-3 sont nécessaires par changement, économisant environ 300, 000 à 500, 000 yuan par an par rapport aux processus de liaison manuelle traditionnels .

Période de récupération d'investissement:

L'équipement petit et moyen prend généralement de 6 à 12 mois pour récupérer l'investissement, tandis que les modèles haut de gamme peuvent réduire la période de récupération à 8 à 18 mois en raison de l'amélioration de l'efficacité .

Avantages d'efficacité et de qualité

Comparaison des capacités

|

Mode de production |

Reliure manuelle |

Équipement semi-automatique |

Ligne de production entièrement automatique |

|

Sortie par décalage (feuille de maille 2M × 3M) |

20 à 30 pièces |

80 à 100 pièces |

200-300 Pièces |

|

Taux de rendement |

85% - 90% |

92% - 95% |

98% - 99.5% |

Conservation des matériaux: la coupe précise réduit le débit de fil de ferraille (< 0.5%), saving over 100,000 yuan in steel costs annually (calculated based on a thousand tons of usage).

Valeur et évolutivité à long terme

Durée de vie et de l'entretien:

La durée de vie des composants centraux dépasse 10 ans (e . g ., moules en alliage CR12Mov), le coût de maintenance annuel moyen étant inférieur à 3% du prix de l'équipement .

Expansion de la fonction:

Des fonctionnalités facultatives telles que l'impression automatique des signes, le marquage laser et les systèmes de manutention AGV sont disponibles, permettant des mises à niveau progressives vers une solution "Dark Factory" .

Résumé

La ligne de production entièrement automatique de maillage se concentre sur la grande efficacité, l'intelligence et la conservation de l'énergie comme ses principaux avantages concurrentiels .

Fonctions de base:

L'automatisation du processus complet, de la mise en page et du redressement au soudage et à l'empilement, répond avec précision aux exigences de plusieurs scénarios .

Points d'innovation:

Des technologies telles que les algorithmes d'IA, les jumeaux numériques et le fonctionnement de l'Internet des objets (IoT) ont surmonté les goulots d'étranglement de la production traditionnelle .

Performance des coûts:

Bien que l'investissement initial soit élevé, l'amélioration de l'efficacité est plus de trois fois plus élevée, avec un taux de défaillance ultra-bas et une longue conception de durée de vie de service ., le coût global est nettement meilleur que celui de l'équipement semi-automatique et de la production manuelle .

Cet équipement convient particulièrement à la construction d'infrastructures à grande échelle, aux bâtiments préfabriqués et aux entreprises de fabrication haut de gamme . Il s'agit d'un appareil clé pour promouvoir la mise à niveau industrielle et la réalisation de "fabrication intelligente .